Instalación de RDS en un lanzado a mano. Por Juan Ramos

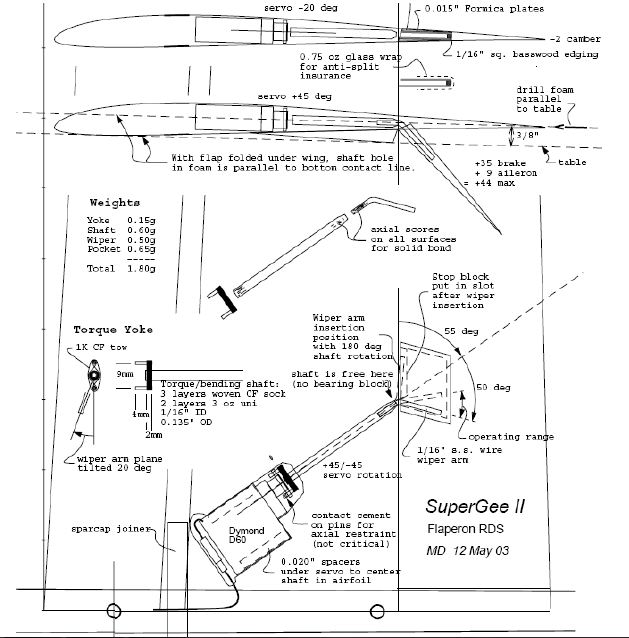

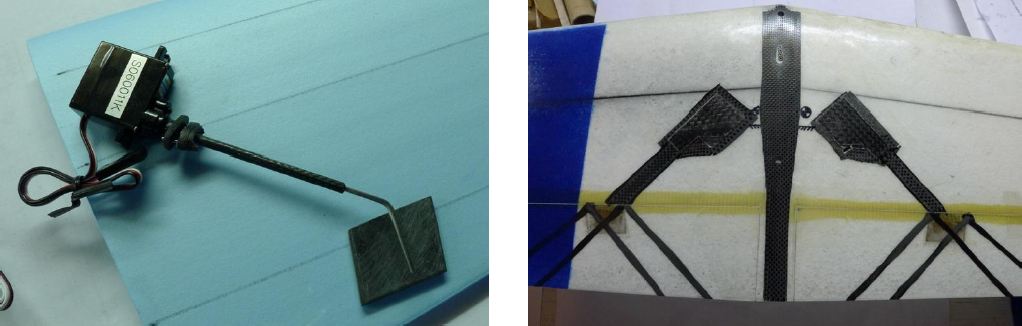

La principal referencia que tomo para construir una transmisión RDS (Rotary Drive System) es la propuesta por el Dr. Mark Drela. En el esquema pueden verse las principales partes del sistema. El “torque yoke” fabricado con tubo de carbono reforzado con calcetín de carbono, su conexión al brazo del servo con dos tetones de acero de 1 mm, el eje de acero de 1,5 mm doblado que une el “torque yoke” al “pocket”, y el mismo “pocket” . El resultado del conjunto es un sistema que produce un movimiento suave sin protuberancias exteriores que generen resistencias parásitas, principalmente en la fase de lanzamiento. En la fase de planeo, no puede decirse que el RDS aporte alguna ventaja.

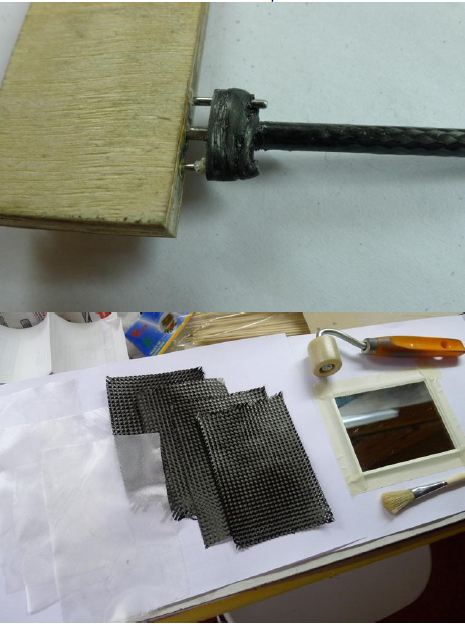

Comienzo fabricando el “torque shaft” reforzando un tubo de carbono, de 1,5 mm de diámetro interior, con calcetín de carbono laminado con epoxy. Para una mejor adhesión y acabado, una vez impregnado con epoxy recubro con tubo termoretráctil y caliento con soldador.

|

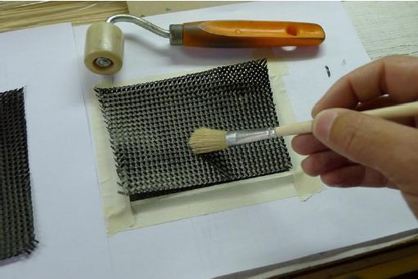

Con un útil hecho de contrachapado y tubos de latón, se hace el “torque yoke”. Las paredes de los “pockets” se hacen laminando sobre un espejo o cristal una pieza con lo siguiente: - 2 capas de fibra de vidrio de 25 gr/m2 - 4 capas de fibra de carbono de 160 gr/m2 - 2 capas de fibra de vidrio de 25 gr/m2 |

|

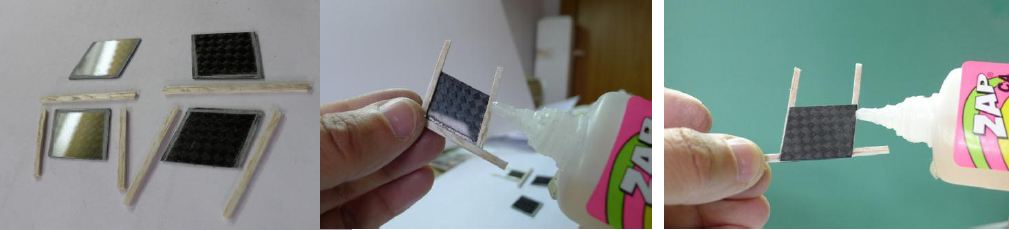

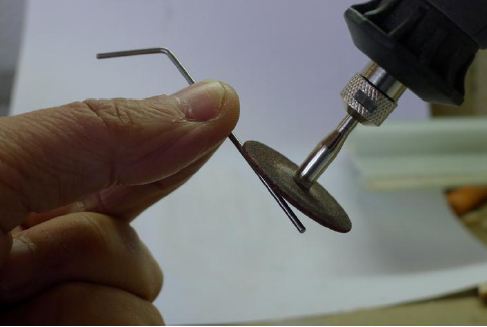

El resultado es una plancha de carbono de 0,6 mm de espesor con acabado espejo. Se recortan cuatro piezas del tamaño indicado en el plano, se lijan los bordes para mejor adhesión y se cortan los laterales del “pocket” de balsa dura del espesor necesario (1,5 mm) para que deslice por su interior el acero de 1,5 mm sin holguras ni roces. |

|

Una vez seco el cianocrilato, se lijan lo conjuntos y se refuerzan los laterales con fibra de vidrio de 25 gr/m2 pegado con 3M77. Cuando se posicionen los “pockets” dentro del ala, la fibra de vidrio quedará impregnada de epoxy y evitará que los “pockets” se abran o despeguen por efecto del movimiento del acero en su interior. El acero de 1,5 mm, en la parte que se introducirá dentro del “torque shaft” se planifica en cuatro facetas para facilitar su unión. |

Una vez pegado el “pocket” en el ala y posicionado el servo en su lugar definitivo (atornillado o pegado), se hace un montaje “en blanco” para comprobar las dimensiones y ajuste del RDS. Por montaje en blanco quiero decir:

- Se comprobará con la emisora y el servo alimentado que el movimiento del “wiper arm” tiene el desplazamiento adecuado hacia arriba y hacia abajo.

- Que es capaz de mover el alerón desplazándose con suavidad dentro del “pocket”.

- Tomamos referencia y marcamos el lugar preciso del codo del “wiper arm” respecto a cualquier punto del ala (la bisagra será una buena referencia), y en ese lugar preciso dejaremos el “wiper arm” cuando lo peguemos con epoxy rápido.

Con una pequeña varilla de acero de unas décimas se introduce epoxy rápido por el interior del “torque shaft”, y a continuación se introduce el eje de acero de 1,5 mm (“wiper arm”) en el interior del “torque shaft” y se gira de modo que el extremo doblado se inserte en el interior del “pocket” en su lugar preciso (según la marca obtenida en el montaje en blanco) y de modo que permita su giro.

Resulta imprescindible programar la emisora y el recorrido del servo de manera que en el montaje “en blanco” podamos comprobar que el flaperón se desplace lo suficiente hacia arriba (en modo alerón) y hacia abajo (en modo flap). La posición neutra debe programarse también. Una vez pegado el eje de acero (“wiper arm”) en su lugar, el centrado y desplazamiento del flaperón solo podrán ajustarse mínimamente.

Los “pockets” deben instalarse lo más cerca posible de la bisagra, dejando aproximadamente 1 mm entre el eje de la bisagra y el comienzo del “pocket”.

Felices vuelos, Juan Ramos